Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-10-24 Происхождение:Работает

Для литья под давлением обработка Т6 является наиболее часто используемым и важным процессом термообработки, который может в полной мере раскрыть потенциал производительности материала.

I. Сущность и цель лечения Т6.

Суть: Лечение Т6 представляет собой двухэтапный процесс: обработка раствором + полное искусственное старение.

Основная цель: изменяя микроструктуру, можно максимизировать предел текучести, предел прочности и твердость отливок, сохраняя при этом хорошую пластичность (удлинение).

Сначала нагрейте его до красного цвета (обработка раствором), чтобы равномерно распределить «энергию» внутри.

Затем его быстро погружают в холодную воду для «закалки», замораживая в высокоэнергетическом состоянии.

Наконец, его помещают в низкотемпературную печь для «закалки» (искусственного старения), позволяя этому высокоэнергетическому состоянию стабильно осаждаться в виде чрезвычайно мелких упрочняющих частиц, тем самым делая материал одновременно прочным и вязким.

II. Особое значение обработки Т6 для отливок под давлением

Почему отливки под давлением особенно подходят для лечения Т6?

Благодаря плотному внутреннему качеству без пор, обеспечиваемому самим процессом литья под давлением .

Обычное литье под высоким давлением: внутри имеется большое количество крошечных отверстий для воздуха. Во время первого этапа обработки Т6 - обработки высокотемпературным раствором воздух внутри пор расширяется за счет тепла, что может привести к вздутию, деформации или даже растрескиванию поверхности отливки. Поэтому обычное литье под давлением обычно не может подвергаться обработке Т6.

Отливки под давлением : затвердевающие под высоким давлением, они имеют чрезвычайно плотную структуру, практически не имеющую пор. Таким образом, он может выдерживать высокую температуру обработки раствором без какого-либо давления, и на нем не образуются такие дефекты, как вздутия. Это решающее преимущество сжатого приведения перед обычным литье под давлением.

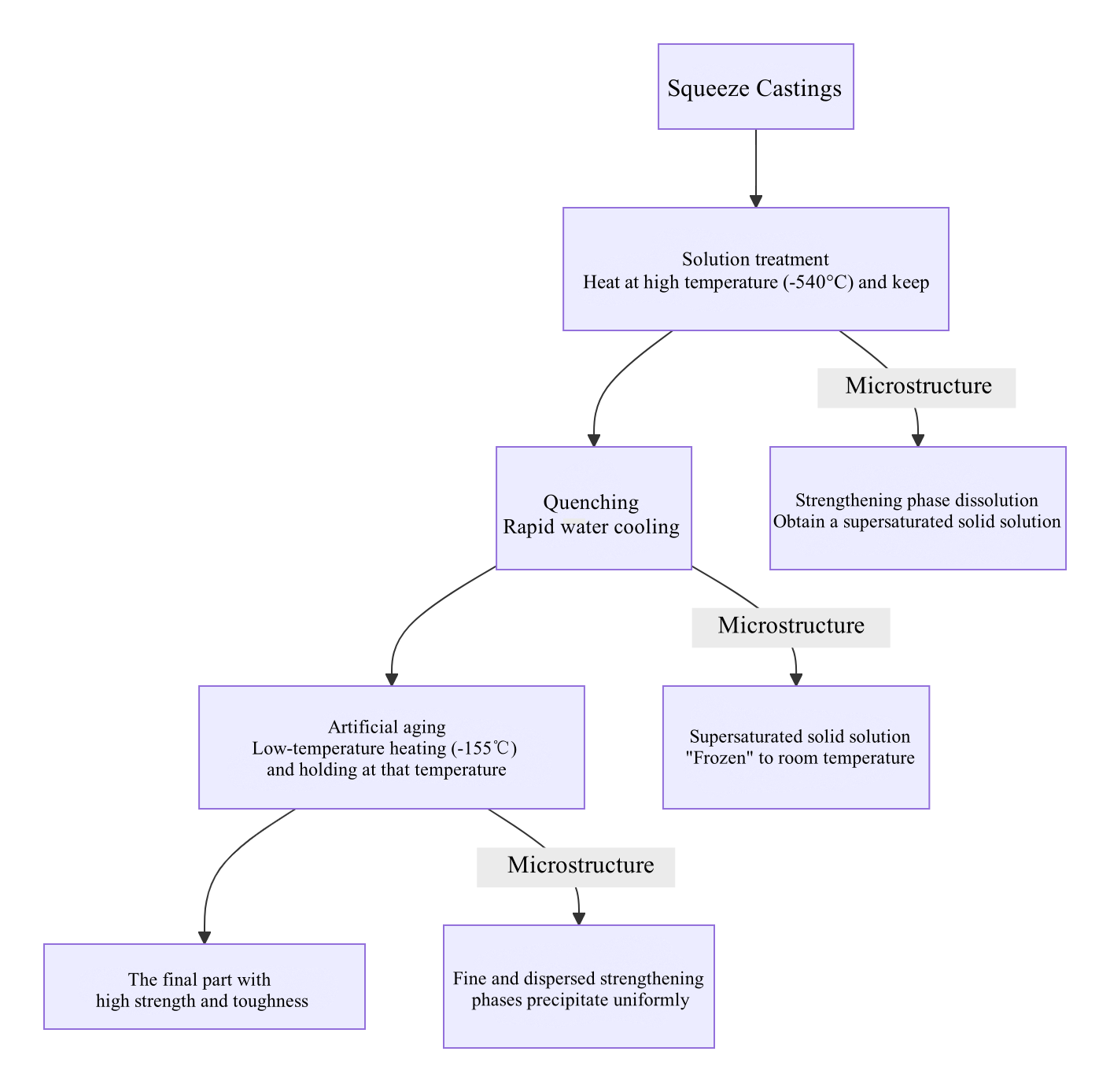

III. Подробная технологическая схема обработки Т6 (на примере обычных алюминиевых сплавов, таких как A356)

На следующем рисунке наглядно представлены основные процессы и изменения микроструктуры при термообработке экструзионного литья Т6:

Шаг первый: обработка раствором

• Операция: поместите экструдированную отлитую деталь в печь для термообработки, нагрейте ее до относительно высокой температуры (для обычно используемого литьевого алюминиевого сплава А356 температура обычно составляет от 535°C до 545°C) и выдержите ее при этой температуре в течение нескольких часов (время выдержки зависит от толщины самой толстой стенки детали, обычно от 2 до 12 часов).

• Цель:

(1) Растворение упрочняющих фаз: максимизируйте растворение упрочняющих фаз, таких как Mg₂Si (фаза магний-кремний) в сплаве, в алюминиевой матрице с образованием однородного пересыщенного твердого раствора α-алюминия.

(2) Гомогенизация состава: Сделайте химический состав внутри и вокруг зерен более однородным.

• Критические контрольные точки:

Температуру необходимо точно контролировать. Если оно слишком низкое, растворение будет неполным; если оно слишком высокое, это может привести к пережогу (локальному плавлению), в результате чего детали будут отправлены в лом.

Шаг второй: закалка

• Операция: После завершения выдержки раствора быстро извлеките заготовку из печи и немедленно погрузите ее в закалочную среду для быстрого охлаждения. Обычно используемой средой является горячая вода с температурой от 60°C до 100°C.

• Цель: Быстро охладить и «заморозить» состояние пересыщенного твердого раствора при высоких температурах и сохранить его при комнатной температуре, чтобы предотвратить преждевременное выделение упрочняющей фазы.

• Критические контрольные точки:

(1) Время переноса: задержка от извлечения изделия из печи до погружения в закалочную среду должна быть как можно более короткой (обычно менее 30 секунд), в противном случае фаза упрочнения выпадет в осадок до охлаждения, что повлияет на эффект.

(2) Скорость охлаждения: Скорость должна быть достаточно высокой, чтобы обеспечить пересыщение. Однако слишком быстрое охлаждение (например, ледяной водой) может вызвать чрезмерное внутреннее напряжение, приводящее к деформации или растрескиванию. Поэтому для баланса скорости охлаждения и риска деформации часто используют горячую воду или водные растворы полимеров.

Шаг третий : Искусственное старение

• Операция: Поместите закаленную заготовку в другую печь с более низкой температурой, нагрейте ее до 150°С - 180°С (для сплава А356 обычно около 155°С) и выдержите 2-10 часов. Затем выньте и охладите на воздухе.

• Цель: позволить атомам растворенного вещества, находящимся в нестабильном пересыщенном состоянии после закалки, осаждаться в виде чрезвычайно мелких и дисперсных упрочняющих фаз. Эти наноразмерные выделения будут эффективно препятствовать движению дислокаций внутри кристалла, тем самым значительно повышая прочность материала. Этот процесс также известен как «усиление осадков».

• Критические контрольные точки:

Соответствие температуры и времени старения определяет конечные характеристики. Чем выше температура или дольше время, тем больше выделений, прочность достигнет пика, а затем начнет снижаться (перестарение), но ударная вязкость увеличится.

IV. Преимущества производительности прессованных отливок после обработки Т6

После обработки Т6 механические свойства экструзионных отливок претерпят качественный скачок:

Предел прочности: может достигать более 290 МПа (типичное значение для сплава А356).

Предел текучести: может достигать более 230 МПа (типичное значение для сплава А356).

Удлинение: он все еще может сохранять хорошую пластичность от 5% до 10%.

Такое сочетание высокой прочности и хорошей ударной вязкости позволяет деталям, изготовленным методом « литья под давлением + термообработка Т6», заменить традиционные поковки и широко использоваться в конструктивных компонентах безопасности, таких как автомобильные системы подвески, поворотные кулаки и шатуны шасси.

V. Заключение

Термическая обработка Т6 является ключевым процессом для раскрытия потенциала производительности отливок под давлением . Именно потому, что литье под давлением само по себе обеспечивает получение качественных и плотных заготовок, становится возможной обработка Т6. Комбинация этих двух технологий позволила создать передовую производственную технологию, позволяющую производить высокопроизводительные, практически идеальной формы и легкие конструкционные компоненты.